Der größte Feind von Oberflächen ist die UV-Strahlung, die für das Auskreiden von Gelcoat und das Verwittern von Lackschichten verantwortlich ist. Dabei treten kleine Farb- oder Gelcoat-Teilchen hervor; die Anstriche werden matt und rau, sodass sich Schmutzpartikel leichter darauf festsetzen können.

Um derart unansehnliche Oberflächen in neuem Glanz erstrahlen zu lassen, muss man sie bearbeiten. Dafür gibt es zwei Arten von Poliermitteln:

- Polituren, die nur wenig von der Oberfläche abtragen, sondern mit Bestandteilen wie beispielsweise Wachs die Löcher auffüllen und eine glänzende Schicht bilden. Diese Produkte lassen sich schnell und unkompliziert verarbeiten. Nachteil ist jedoch, dass die Versiegelung meist nicht die gesamte Saison hält und man den Poliervorgang wiederholen muss.

- Profipolituren, die mit unterschiedlich großen Schmirgelkörnern in der Flüssigkeit oder Paste die Unebenheiten abtragen. Dadurch werden die Oberflächen wirklich wieder glatt und glänzend. Für diese Arbeit benötigt man jedoch wesentlich mehr Zeit, und eine abschließende Versiegelung, beispielsweise mit einem Wachs, ist ebenfalls erforderlich. Großer Vorteil: die Standfestigkeit über die gesamte Saison.

Die verwendeten Produkte

Wie man diese Arbeiten richtig durchführt, zeigen wir anhand der Polierprodukte aus dem Hause Sea Line; als Helfer stehen uns die Maschinen der Firma Rupes zur Verfügung.

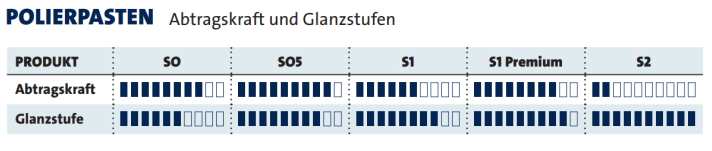

Grundsätzlich gilt: Je verwitterter oder rauer eine Oberfläche ist, desto gröber müssen die Schleifmittel der Politur sein. Zwischen den Korngrößen und dem erzielbaren Glanzgrad besteht ein direkter Zusammenhang. Um einen möglichst hohen Glanzgrad zu erreichen, müssen wir also vom groben Poliermittel Schritt für Schritt auf ein feineres umsteigen.

Bei sehr starken Verwitterungen arbeiten Profis mit groben Mitteln, um im ersten Schritt einen Teil des Altanstrichs abzutragen. Der Do-it-yourself-Polierer sollte mit diesen Pasten jedoch vorsichtig zu Werke gehen, damit er nicht zu viel von der Gelcoat- oder Lackschicht abnimmt – und dann im schlimmsten Fall auf Laminat oder Grundierung stößt!

Zurück zur Glanzstufe: Die Fachleute von Sea Line empfehlen einen Wert von etwa 80 (maximal möglich: 100), bevor man die Oberfläche versiegelt. Das lässt sich beispielsweise mit den Produkten S05 One Step oder S1 One Step hinbekommen. Wie der Zusatz „One Step“ schon vermuten lässt, genügt hier ein Mittel fürs Polieren, denn das zuerst grobe Korn wird während des Vorgang in immer kleinere Bestandteile zermahlen und hinterlässt dadurch eine immer feinere Oberfläche. Perfektionisten arbeiten jedoch noch mit der S2 Polishing Past nach, um eine Glanzstufe von fast 100 zu erreichen. Danach wird die Oberfläche mit Lappen und Reiniger (S3 Protect Cleaning Liquid) gesäubert und mit S4 Protect Wax versiegelt.

Der Poliervorgang

Die Poliermittel sind jedoch nur die halbe Miete, sie müssen ja auch richtig zum Einsatz kommen. Wer dies in reiner Handarbeit erledigen möchte, stellt schnell fest, dass der Poliervorgang zu einem endlosen Unterfangen wird. Deshalb nimmt man sich besser Maschinen zu Hilfe: Im Angebot sind rotierende Geräte – diese drehen sich wie ein Winkelschleifer, allerdings mit regulierbarer Drehzahl – und Exzentermaschinen, die, wie der Name schon sagt, exzentrisch arbeiten. Profis bereiten die Oberfläche meist mit rotierenden Geräten auf, da sie damit schnell und effektiv unterwegs sind.

Nachteil: Man muss einen sehr routinierten Bewegungsablauf haben, um jede Stelle gleichmäßig zu polieren; für Ungeübte kann das schnell in Schwerstarbeit ausarten. Spürbar einfacher in der Handhabung und damit gut für den Heimwerker geeignet sind Exzentermaschinen, die man je nach Ausführung (beispielsweise die Rupes LHR 12 E Duetts) sogar nur mit einer Hand hält und über die Oberfläche gleiten lässt. Nachteil: Für den Poliervorgang muss ungefähr doppelt so viel Zeit aufgewendet werden wie mit der Alternative.

Auf die Teller der rotierenden Poliermaschine kommen entweder Schafs-/Lammfellscheiben oder Schaumstoffpads. Hier gilt: Je gröber die zu polierende Oberfläche, desto gröber die Schleifpaste und der Schleifaufsatz. Angefangen wird also mit einem Schaffell oder einem harten Schwammpad, dann geht es über die Lammfellrolle oder das weiche Schaumstoffpad weiter bis zur feinsten Polierkörnung. Für das Exzentergerät eignen sich am besten die Pads. Hier besonders praktisch: An der Farbe kann man den jeweiligen Härtegrad erkennen – Schwarz zeigt den gröbsten an, Weiß den weichsten.

Grundsätzliche Hinweise

- Bevor man mit dem Polieren beginnt, müssen die Kanten, beispielsweise zum Antifouling-Ansatz, mit einem Klebeband markiert werden, damit der Übergang nicht beschädigt wird. Außerdem ist vor dem Polieren die sorgfältige Reinigung mit Spezialreiniger (Typ siehe oben) und Mikrofasertuch erforderlich.

- Sparsam mit der Polierpaste umgehen. Wenn sie während des Vorgangs zu trocken wird – was besonders an warmen Tagen der Fall sein kann –, einfach mit etwas Wasser anfeuchten und bis zum gewünschten Endergebnis weitermachen.

- Die Drehzahl der Poliermaschinen erst auf langsam einstellen und dann in kleinen Schritten erhöhen. Nach getaner Arbeit lassen sich die Polierscheiben übrigens in der Waschmaschine reinigen.

Die Produkte im Vergleich

Videoanleitung auf booteTV

Dieser Artikel erschien erstmals in BOOTE 4/2017 und wurde für diese Online-Version überarbeitet.