Schuld an der mangelnden Ladeleistung ist die Ladetechnik. Zwar ist am Einbaudiesel mit der Lichtmaschine alles vorhanden, um auch eine Batterie zu laden, der Teufel steckt aber im Detail, und ältere Yachten sind ab Werft oft noch so ausgerüstet, dass die Maschine nicht als effektive Stromquelle genutzt werden kann.

Entscheidend ist die Ladespannung

Die Ladespannung der Lichtmaschine am Diesel liegt in der Regel weit unter den von Batterieherstellern empfohlenen Werten.

Bleiakkus regeln den Ladestrom von selbst auf den zulässigen Wert, wenn die richtige Spannung an die Batteriepole gelegt wird. Die Betonung liegt auf „wenn“. Für Gelakkus sind das 14,6 Volt, AGM-Typen brauchen sogar 14,7 Volt. Die serienmäßigen Regler sind jedoch nur auf Spannungen zwischen 13,8 und 14,2 Volt eingestellt. Das liegt an ihrer Herkunft aus dem Automobilsektor. Dort liefert die Lichtmaschine während der Fahrt sämtlichen Strom. Wenn der Motor nicht läuft, wird kaum Energie verbraucht. Die Fahrzeugbatterie muss daher lediglich in ihrem Ladezustand erhalten werden; man nennt das Pufferbetrieb.

Dafür sind 13,8 Volt genau richtig. Bei höheren Spannungen würde eine volle Batterie auf langen Fahrten anfangen zu gasen und Schaden nehmen.

Auf Yachten liegt aber ein sogenannter Zyklenbetrieb vor: Der Batterie wird für den Betrieb von Licht, Kühlung, Radio, Autopilot sowie Navigation regelmäßig eine große Menge an Strom entnommen, und diese soll anschließend in möglichst kurzer Zeit wieder hineingeladen werden. Dafür sind höhere Ladespannungen nötig.

Die Stromverteilung ist oft nicht ideal

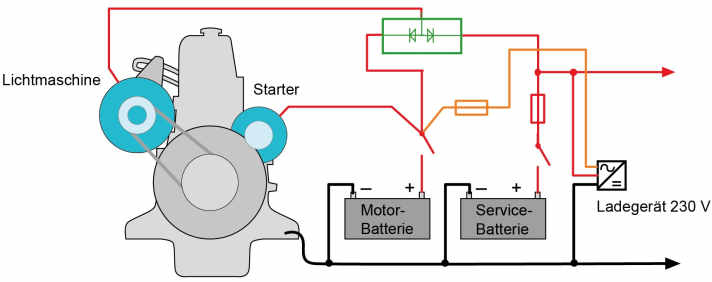

Verschärft wird das Problem durch die simple Stromverteilung. Viele Werften nutzten früher Trennrelais oder Diodenverteiler, um neben dem Starterakku auch eine Verbraucherbank mit der Lichtmaschine zu koppeln.

Trennrelais und Dioden

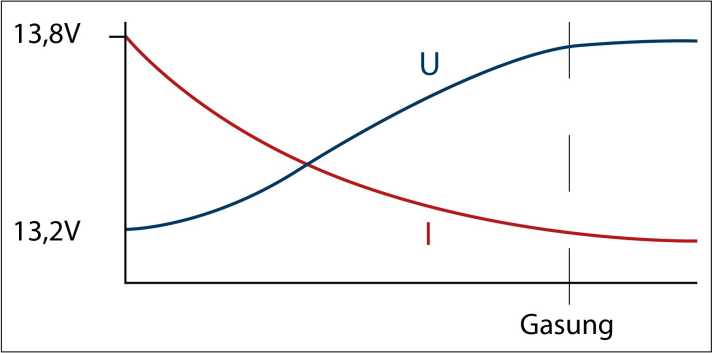

Typisch für solche Installationen ist ein Ladeverhalten mit dem Stromverlauf einer simplen W-Kennlinie.

Die volle Leistung des Generators ist praktisch nur bei komplett entladenem Akku verfügbar, selbst zur Hälfte entleert, steigt die Spannung der Akkus schnell an und der Ladestrom geht stark zurück.

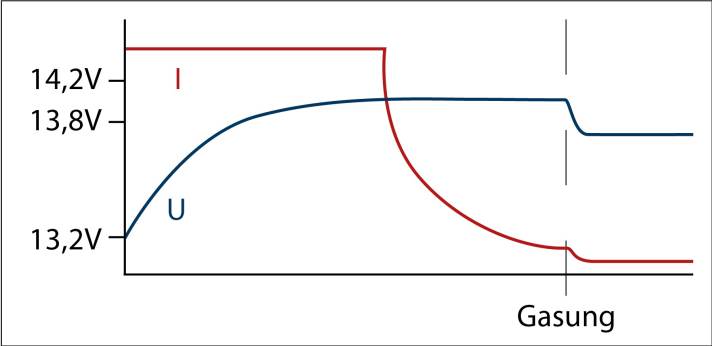

Der enorme Unterschied zum Landstromlader ist in der Kennlinie begründet. Das 230-Volt-Gerät arbeitet mit einer IUoU-Kennlinie. Dabei bekommt die Batterie zunächst so viel Strom, wie das Ladegerät liefern kann. Das ist die „I“-Phase, international „Bulk“ genannt. Die Batteriespannung steigt dabei abhängig vom Ladezustand mehr oder weniger schnell an. Erreicht sie den Maximalwert für die Ladespannung, beginnt die erste „U“-Phase, englisch „Absorption“: Das Ladegerät begrenzt die Spannung, der Strom – jetzt von der Batterie vorgegeben – sinkt ab.

Um auf Dauer ein Gasen zu unterbinden, wird die Spannung nach einiger Zeit auf den sogenannten Erhaltungswert zurückgenommen. Das ist die zweite „U“-Phase, international „Float“ genannt.

Dieses Verfahren beherrschen aber nur teure Hochleistungsregler, die sich nicht mit jeder Lichtmaschine kombinieren lassen.

Die Lichtmaschine mit B2B-Lader überlisten

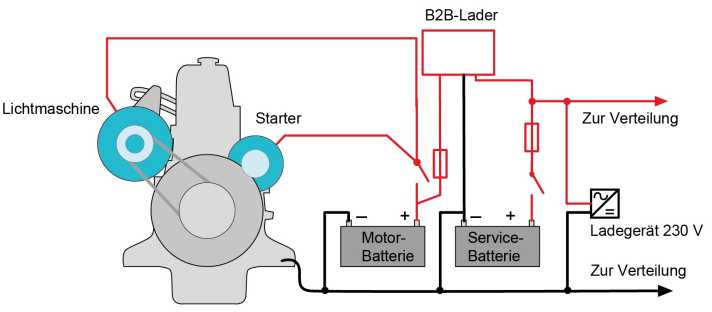

Deutlich einfacher ist es, die Regelung der Lichtmaschine auszutricksen. Genau das machen sogenannte Lichtmaschine-zu-Batterie- oder Batterie-zu-Batterie-Lader, auch Ladebooster oder B2B-Lader genannt. Während die Ersten direkt an die Lichtmaschine angeschlossen werden und getrennte Ausgänge für Starter und Verbraucher besitzen, werden Batterie-zu-Batterie-Lader einfach an die Motorbatterie geklemmt. Die Motorelektrik bleibt dabei wie vom Hersteller geliefert: Die Starterbatterie hängt direkt an Anlasser und Lichtmaschine, eventuelle Trennrelais oder Diodenverteiler entfallen.

Beide Systeme sorgen dafür, dass die Ausgangsspannung der Lichtmaschine auf zirka 13,0 Volt abgesenkt wird. Das ist immer noch oberhalb der Ruhespannung des Starterakkus – dieser wird dabei also nicht belastet. Der Lichtmaschinenregler sieht aber praktisch immer eine leere Starterbatterie und sorgt für maximale Leistungsabgabe. Die Elektronik des B2B-Laders erkennt, ob sie ausreichend geladen ist und ob Ladestrom zur Verfügung steht; nur dann geht der integrierte Spannungswandler in Betrieb und stellt der Netzbatterie die optimale Ladespannung zur Verfügung.

Die Nachrüstung eines B2B-Laders ist simpel, da kaum neue Kabel verlegt werden müssen. Vor allem wenn wie in unserem Fall ein automatisches Trennrelais verbaut war. Dann kann der B2B-Lader praktisch dessen Position übernehmen, und es ist lediglich eine zusätzliche Masseleitung nötig.

Wenn ein Diodenverteiler vorhanden ist, muss dieser entfernt werden, sodass der Motorakku direkt an der Lichtmaschine hängt, anschließend ist die Verkabelung des B2B-Laders identisch.

Optimal ist es, wenn der Lader nah an der Verbraucherbatterie installiert wird, da er automatisch den Spannungsabfall auf der Zuleitung ausgleicht. In unserem Fall war dort aber nicht genügend Platz. Außerdem konnte die überflüssig gewordene Leitung vom Landstromlader zum Starterakku mit genutzt werden. Das gewählte Gerät von Sterling Power arbeitet in beide Richtungen, sprich wenn die Verbraucherbatterie per Landstrom geladen wird, kümmert sich der B2B-Lader automatisch um den Motorakku. Damit stehen 40 Quadratmillimeter Querschnitt zur Verfügung, und der Spannungsabfall ist unerheblich.

Ein Problem bei der Installation im Motorraum kann die Temperatur sein, die Geräte arbeiten äußerst effizient und erzeugen wenig Abwärme. Wenn der Motor die Umgebung zu sehr aufheizt, könnte es aber trotzdem zu warm werden, und der B2B-Lader würde abregeln. Wir werden die Temperaturen beobachten und das Gerät im Zweifel im Winter doch verlegen.

Die richtige Dimensionierung

Der Lader sollte so dimensioniert werden, dass er 60 bis 75 Prozent der Nennleistung der Lichtmaschine liefert.

Bei einem 80-Ampere-Generator sollte man also einen Lader mit maximal 60 Ampere Ladestrom wählen. Ein zu kleines Ladegerät nutzt nicht das volle Potenzial der Lichtmaschine. Ein zu kräftiger Lader entnimmt dem Starterakku mehr Strom, als der Motor nachladen kann. Dadurch sinkt die Eingangsspannung, und der B2B-Lader reduziert die Leistung oder schaltet sich ganz ab. Damit fließt der gesamte Ladestrom der Lichtmaschine in den Starterakku und dessen Spannung steigt wieder an, bis der B2B-Lader erneut aufwacht und den Verbraucherakku weiterlädt. Der Vorgang wiederholt sich innerhalb weniger Minuten und verzögert den Ladevorgang deutlich.

Derartige An-aus-Schwingungen können auch bei korrekt dimensioniertem B2B-Lader auftreten, wenn der Motor im Leerlauf dreht und die Lichtmaschine nicht die volle Leistung liefert, sind dann aber unkritisch.

Wenn es kein Modell mit der passenden Leistung gibt, können auch mehrere Lader parallel geschaltet werden. Oder man wählt eine stärkere Ausführung, die sich drosseln lässt. Bei Sterling Power ist das über die optionale Fernbedienung möglich. Andere Geräte wie Victrons neuer Orion XS lassen sich per App an die Leitungsfähigkeit der Lichtmaschine anpassen, arbeiten aber nicht bidirektional.

Wir haben den Lader eher konservativ ausgelegt und eine 40-Ampere-Variante gewählt. Um das Maximum aus der Lichtmaschine herauszukitzeln, wäre es auch möglich gewesen, ein 70-Ampere-Gerät zu installieren und dessen Leistung auf 85 Prozent zu drosseln.

Schon der 40er-B2B-Lader verbessert die Energiebilanz deutlich, der Maximalstrom der Lichtmaschine ist auf etwa 38 Ampere gedeckelt, dafür liefert sie diesen aber nicht nur wenige Minuten, sondern dauerhaft, bis der Akku etwa 80 Prozent seiner Kapazität erreicht hat.

Selbst wenn der Diesel im Leerlauf dreht, stehen zwischen 35 und 38 Ampere zur Verfügung. Weiter verbessern ließe sich der Ladevorgang durch den Wechsel auf Lithiumakkus. Die Lichtmaschine ist dafür schon bereit.

So wird ein B2B-Lader nachgerüstet

Die Installation ist simpel, Kabelquerschnitte und Sicherungen müssen den Vorgaben entsprechen.

Sieben B2B-Lader im Überblick

Ladebooster für 12-Volt-Systeme gibt es reichlich, eine Auswahl aktueller Geräte

- Modell Ladebooster

- Preis Ab 469 Euro

- Eingangsstrom/reduzierbar 30A; 50A/nein

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie

- Fernbedienung/Anzeige Ja

- Aktivierung D+, Spannung

- Besonderheiten Spannungssensor

- Bidirektionales Laden Nein

- Modell Perfect Power

- Preis Ab 205 Euro

- Eingangsstrom/reduzierbar 10A; 20A; 40A/nein

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel

- Temperatursensor Batterie (optional)

- Fernbedienung/Anzeige Nein

- Aktivierung D+, Zündung

- Besonderheiten Keine

- Bidirektionales Laden Nein

- Modell Mac Plus

- Preis 655 Euro

- Eingangsstrom/reduzierbar 50A/einstellbar

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie

- Fernbedienung/Anzeige Optional

- Aktivierung Spannung

- Besonderheiten Spannungssensor, Czone-Bus

- Bidirektionales Laden Nein

- Modell DCE 12

- Preis 595 Euro

- Eingangsstrom/reduzierbar 65A/geregelt

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie, Lima

- Fernbedienung/Anzeige Optional, über Bus

- Aktivierung Spannung

- Besonderheiten P-Bus, konfigurierbar

- Bidirektionales Laden Nein

- Modell Saturn-Serie

- Preis Ab 249 Euro

- Eingangsstrom/reduzierbar 10–200A/über Fernbedienung

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie

- Fernbedienung/Anzeige Optional

- Aktivierung Zündung, Spannung, Vibration

- Besonderheiten Keine

- Bidirektionales Laden Ja, halbe Leistung

- Modell Orion XS

- Preis 417 Euro

- Eingangsstrom/reduzierbar 50A/über App

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie

- Fernbedienung/Anzeige Per App, über Bus

- Aktivierung Zündung, Spannung, BMS

- Besonderheiten Spannungssensor über VE-Bus

- Bidirektionales Laden Nein

- Modell VCC1212

- Preis Ab 180 Euro

- Eingangsstrom/reduzierbar 24–90A; 50A/ja

- Kennlinie, Bleiakku IUoU

- Unterstützte Batterietypen Nass, AGM, Gel, LiFePo4

- Temperatursensor Batterie

- Fernbedienung/Anzeige Optional

- Aktivierung D+, Spannung

- Besonderheiten Spannungssensor

- Bidirektionales Laden Nein

Hauke Schmidt

Redakteur Test & Technik